|

工序能力分析是品質管理工作中重要的一項內容,是用來評估過程(或工序)制造合格產品能力的一種手段,CPK、PPK、CP等參數是評估過程(或工序)的重要參考指標,是興客戶溝通及內部進行品質改善的重要項目之一。

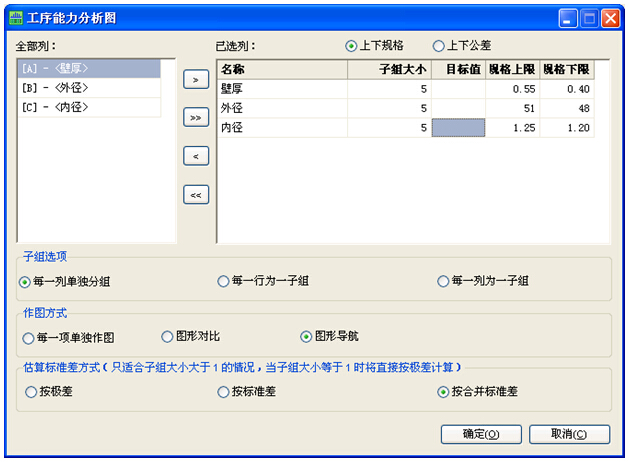

創建工序能力分析圖

對于工序能力分析圖的建立,可以直接通過太友的

SPC系統

自動生成,其創建參數設置如下:

上下規格:直接輸入目標值、規格上限、規格下限的方式,目標值可不輸入,規格上限或規格下限必須輸入其中一項;

上下公差:上下公差方式必須輸入目標值,上公差及下公差必須輸入其中一項,單邊公差時,輸入其中一項即可,另外一項為空;

子組選項:根據資料具體排列的方式確定選擇其中的一種方式,當一項數據跨多個列時,則選擇“每一行為一子組”或是“每一列為一子組”的方式;

作圖方式:系統提供三種圖形的表現方式,使用者可根據具體的需要進行選擇,圖形對比方式為需要對多圖進行對比的時候經常采用的方式;

估算標準差方式:此處提供了三種計算標準差的方式,選擇不同的計算方式,計算出的CPK一般情況下都有一些差異,主要是由于計算的公式不一樣所導致的,當前用戶用的比較多的是第一項,也是傳統的計算方式,當前公認比較標準的方式為第三種方式,當使用者發現對同一組數據,計算的結果有差異時,大部分情總下是由于選擇估算標準差的方式不一致導致的。

案例數據

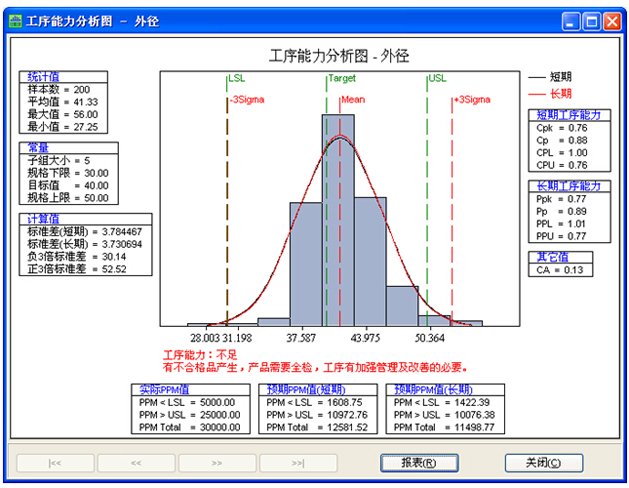

一家精密機械制造商希望評估一零件的直徑是否符合規格,直徑必須為40±10才符合工程規格,分析員評估過程的能力以確保其滿足客戶的要求,即PPK為1.33,分析員每小時從生產線中取5個連續的產品作為一個子組,并記錄直徑,下面是通過太友的SPC系統自動輸出的工序能力分析圖:

結果解釋:

•從統計值中我們可以看出樣本數量、平均值、最大值、最小值;

•可以看到過程平均值(41.33)略大于目標(40),并且分布的兩個尾部都落在規格限之外,這意味著,有時會發現某些零件的直徑小于30厘米的規格下限或大于50厘米的規格上限。

•PPK指數表明過程生產的單位是否在公差限內,此處,PPK指數為0.76,表明制造商必須通過減少變異并使過程以目標為中心來改進過程,雖然,與過程不以目標為中心相比,過程中的較大變異對此生產線而言是嚴重得多的問題,過程偏離中心的偏率程度可以用CA值來評估,此處為0.13(13%)在許可范圍之內,一般不超過0.15(15%)。

•同樣,PPM合計(預期PPM值長期)是其受關注的特征在公差限之外的百萬分數據部件數(11498.77),這意味著每一百萬個零部件中大約有114989個不符合規格。

•制造商未滿足客戶的要求,應通過降低過程變異來改進其過程。

|