|

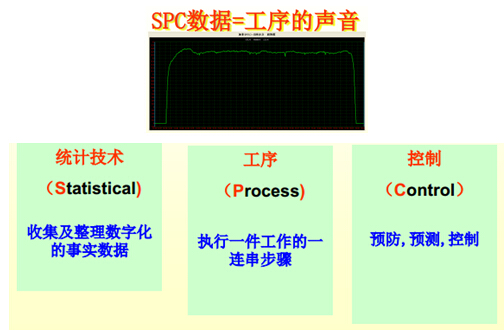

什么是SPC?

•是以統(tǒng)計學理論為基礎(chǔ);

•是一個預(yù)警、報警系統(tǒng);

•是一個預(yù)防性的方法;

•是一個關(guān)注過程的方法。

SPC價值-煙草行業(yè)

•少報廢(如:干頭干尾);

•少消耗;

•少停機;

•更佳利潤;

•更佳市場信譽。

SPC價值-終端消費者

•更佳產(chǎn)品質(zhì)量;

•更多可靠產(chǎn)品;

•可以信賴的品牌。

SPC價值-現(xiàn)場工作人員

•少挫敗感;

•更能控制工作;

•更能對工序及產(chǎn)品問題作正確決定;

•能生產(chǎn)更優(yōu)值的產(chǎn)品;

•更好的工作表現(xiàn)。

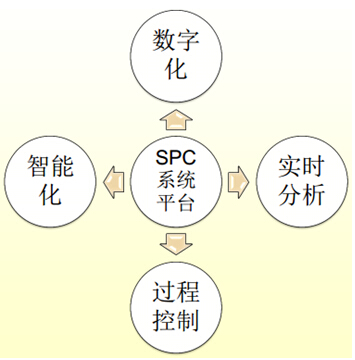

SPC系統(tǒng)平臺需實現(xiàn)的四個目標層次

1)提高質(zhì)量均值化水平

•批內(nèi)質(zhì)量穩(wěn)定性;

•批間質(zhì)量一致性;

•異地加工一致性;

2)建立質(zhì)量工藝綜合評價體系

•質(zhì)量整體狀況;

•工藝參數(shù)評估;

•質(zhì)量指標評估;

3)建立質(zhì)量改善機制

•質(zhì)量分析、持續(xù)改善;

•質(zhì)量診斷與預(yù)測;

•質(zhì)量改善專家?guī)欤?/P>

4)建立質(zhì)量過程監(jiān)控

•實時分析;

•質(zhì)量預(yù)警;

系統(tǒng)平臺的特點

SPC系統(tǒng)關(guān)鍵點

•事前:預(yù)防機制,預(yù)測趨勢;

•事中:即時監(jiān)控,即時報警;

•事后:工藝分析,持續(xù)改善 ;

•評估:建立綜合評估體系,評價結(jié)果;

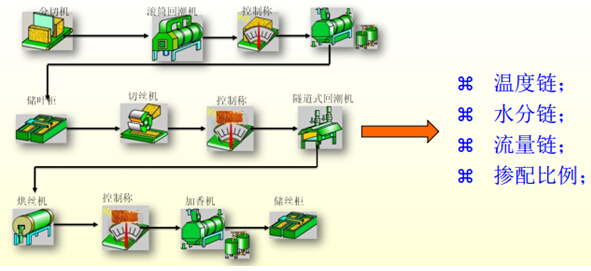

SPC系統(tǒng)控制對象

•物理指標:溫度鏈、水分鏈、流量鏈、摻配比、設(shè)備參數(shù);

•化學指標

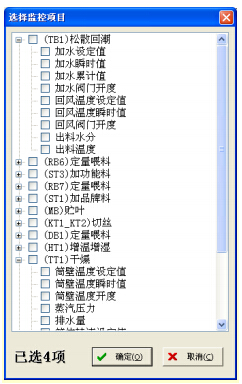

實時數(shù)據(jù)采集特點

•實時采集及監(jiān)控制絲線105個工藝參數(shù)及質(zhì)量指標;

•實現(xiàn)每間隔12秒自動采集一個樣本數(shù)據(jù);

溫度鏈參數(shù)

控制點:

•TB1: 回風溫度和在線檢測溫度

•ST3: 回風溫度和在線檢測溫度

•ST1: 在線檢測溫度

•TT1: 在線檢測溫度

主要控制點:以TB1熱風溫度、TT1(烘絲)前、 TT1后和 FT1(加香)在線控制作為溫度的重點控制點。

水分鏈參數(shù)

控制點:

•TB1出口

•ST3(二潤)

•ST1(加料)

•TT1(烘絲)前

•TT1后

•FT1(加香)

•葉線的水分儀的精度為1%,絲線水分儀的精度為0.5%

主要控制點: 以TT1(烘絲)前、 TT1后和 FT1(加香)作為水分的重點控制點。

流量鏈參數(shù)

控制點:

•葉線的RB6和RB7

•切絲的 DB1

•烘后的RB9

•梗線的DB2

•回絲的DB3電子秤,其中重點控制DB1和RB9。

主要控制點:以DB1、DB2、DB3為主要因素

摻配比例參數(shù)

控制指標:

•加料比例

•加香比例

•加梗絲比例

評價指標:精度(參考卷煙工藝規(guī)范)

事前:預(yù)防機制,預(yù)測趨勢

•貫徹質(zhì)量管理由事后檢驗轉(zhuǎn)向事前預(yù)防的現(xiàn)代質(zhì)量管理原則;

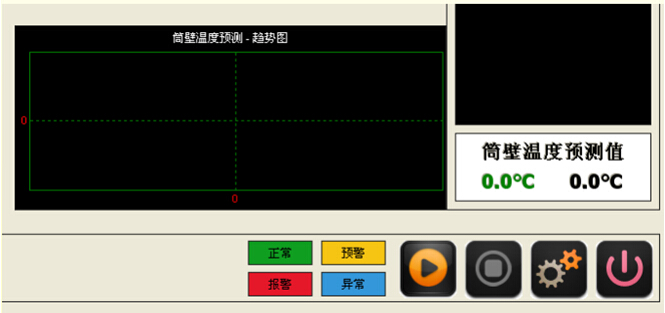

•對部分關(guān)鍵工序(烘絲工序)質(zhì)量預(yù)測方法的研究,將操作人員的經(jīng)驗提升為理論;

通過

控制圖

理論,對制絲線所有的關(guān)鍵參數(shù)及指標建立控制圖,對過程參數(shù)及指標趨勢進行分析,提前發(fā)現(xiàn)工序中存在的問題。

成功建立筒壁溫度預(yù)測機制,在烘絲工序之前即根據(jù)切絲水分等參數(shù),動態(tài)地預(yù)測所需設(shè)定的筒壁溫度,將操作人員經(jīng)驗提升為理論指導(dǎo)。

事中:即時監(jiān)控,即時報警

•實現(xiàn)制絲過程工藝參數(shù)及質(zhì)量指標的實時采集、實時分析及預(yù)警、報警;

•確保工藝參數(shù)及指標指標的處于正常狀態(tài);

葉線即時監(jiān)控

•對葉線各工序參數(shù)進行實時采集、分析;

•對參數(shù)異常狀況進行即時報警(顏色、聲音),并對報警情況進行記錄。

絲線即時監(jiān)控

•對絲線各工序參數(shù)進行實時采集、分析;

•對參數(shù)異常狀況進行即時報警(顏色、聲音),并對報警情況進行記錄。

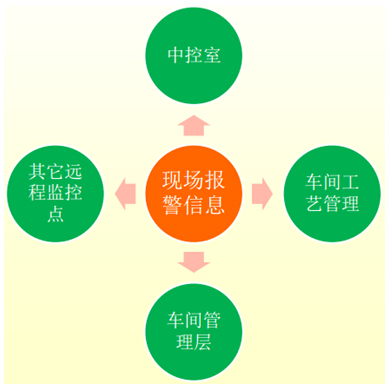

實時監(jiān)控、實時報警

•通過對葉線及絲線參數(shù)的即時監(jiān)控,即時發(fā)現(xiàn)各工序中的質(zhì)量問題,并即時采取處理措施。

•實時監(jiān)控可減少質(zhì)量問題的發(fā)生,縮短質(zhì)量事故的發(fā)現(xiàn)的時間,最大程度地降低損失。

報警信息傳輸機制

各層次人員可第一時間掌握現(xiàn)場的實時狀況,以便即時發(fā)現(xiàn)問題并進行處理;

事后:工藝分析,持續(xù)改善

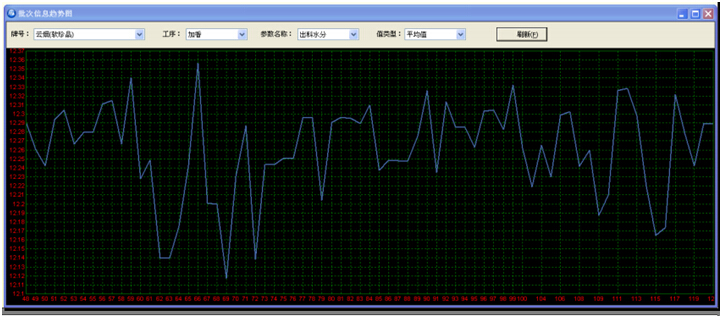

1)分析基礎(chǔ):實現(xiàn)參數(shù)、質(zhì)量指標數(shù)據(jù)的自動批次判斷;

•系統(tǒng)對絲線及葉線105個參數(shù)及指標每間隔12秒實時采集一個樣本數(shù)據(jù)。

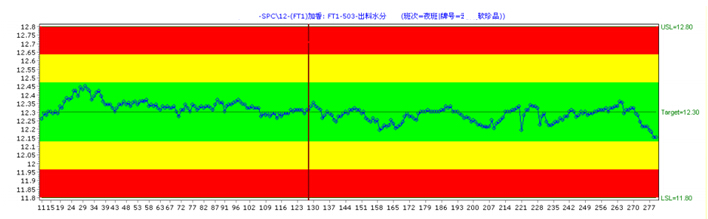

•批次生產(chǎn)結(jié)束后,系統(tǒng)將立即對各工序參數(shù)自動按批次進行分析統(tǒng)計,計算每批次參數(shù)及指標的統(tǒng)計值。下圖為加香(FT1)工序出料水分的批次均值實例圖。

2)分析手段:提供各類分析手段進行質(zhì)量問題的原因分析并從中尋找解決措施;

•系統(tǒng)提供各類分析手段幫助工藝技術(shù)人員進行質(zhì)量問題的原因分析,如控制圖、

CPK分析

、趨勢圖、正態(tài)檢驗、關(guān)聯(lián)性分析;

•發(fā)掘參數(shù)與指標間的內(nèi)部關(guān)系,為解決措施提供數(shù)據(jù)支持。

3)數(shù)據(jù)查詢

•系統(tǒng)平臺歷史數(shù)據(jù)庫可保留至少三年的歷史數(shù)據(jù)。

•系統(tǒng)平臺數(shù)據(jù)可為各層次用戶管理決策提供數(shù)據(jù)依據(jù)。

•可查詢數(shù)據(jù)內(nèi)容包括:溫度鏈數(shù)據(jù)、水分鏈數(shù)據(jù)、流量鏈數(shù)據(jù)、摻配比例數(shù)據(jù)、工藝參數(shù)實際數(shù)據(jù)、工藝參數(shù)設(shè)定數(shù)據(jù)。

4)匯總報表:為管理層提供即時的決策依據(jù)

•即時性:批次完成生產(chǎn)后,數(shù)據(jù)將即刻可查詢。

•全面性:包含105個參數(shù)及指標數(shù)據(jù)。

•多層次:從間隔12秒數(shù)據(jù)到匯總批次數(shù)據(jù)的各類型統(tǒng)計數(shù)據(jù)。

•靈活性:用戶可選擇所需的參數(shù)或指標形成報表。

|