|

摘要:目前眾多制造業企業在傳遞訂單完成情況和生產現場異常狀況存在延時、漏報,而相應的異常處理也存在滯后且效率低下的問題。生產支持部門及公司領導無法掌握實時訂單完成情況和全面的生產異常狀況數據,因此無法就主要的異常狀況及時部署解決及改進方案。而

Andon系統

的出現,就現場信息傳遞和異常處理提供了完整的解決方案。

傳統Andon系統的局限性

目前有部分的企業已導入傳統Andon系統,已能夠通過物理開關觸發生產異常,并且能用聲光報警或電子看板的形式警示生產異常信息。但傳統Andon系統存在諸多局限性:

•物理開關信號收集通道基本上是基于RS485總線,速度慢、容易受電磁干擾、穩定性無法保證;

•物理開關容易損壞,損壞后更換維護的總成本昂貴(人力成本),且不易找到故障點;

•傳統Andon系統由于采用了物理開關作為信號觸發單元,系統上線后要擴展功能將會非常困難,且擴展投入成本會比較大;

•傳統Andon系統硬件組件遷移困難,當生產工位或產線遷移時會相當復雜;

•傳統Andon系統只能傳遞預定義好的異常大類(品質異常、物料異常、設備異常等),但無法包括具體的異常明細。比如:當前物料異常是因為缺哪個物料引起的。

導入QSmart Andon系統優勢

QSmart Andon

采用基于工業應用的嵌入式電腦和傳統暗燈相結合的方式,具有體積小、功耗低、接口全、部署方便的特點。同時具備以下的功能亮點:

•簡易友好的人機交互界面;

•完善且適用于大多數生產場景的業務邏輯;

•靈活多樣的異常信息發布方式;

•豐富多樣且準確美觀的數據報表及圖表;

•強大的定制擴展能力;

•實時產量自動化采集能力;

•異常信息逐層匯報定點投遞;

•生產任務下發及達成率統計;

QSmart Andon系統導入意義

•優化生產現場異常信息的反饋流程

QSmart Andon能將異常信息以多種形式傳遞到不同的受眾。傳遞形式包括:報警燈、車間

電子看板

、辦公區電子看板、桌面消息程序(Andon Message)、電子郵件、短信(SMS)。導入此系統后,不在生產現場也可以實時了解生產狀況。

•縮短生產現場異常狀況的響應及處理時間

生產過程中通過觸摸屏觸發異常后,QSmart Andon能即刻將異常信息分發給相關人員,讓相關人員能在第一時間掌握生產異常信息。相關異常負責人在收到異常信息后將以最快的速度到現在進行簽到處理,系統會自動記錄人員響應時間及異常處理時間。在系統的有效監督下,能夠有效地提高負責人的響應速度,縮短異常處理時間。

•建立生產現場異常狀況的處理機制

QSmart Andon

引入異常逐層上報機制。當一個異常觸發后,系統會首先通知第一層的班組長。班組長收到異常消息通知后,應立即前往異常發生點進行簽到處理,如果簽到后異常無法處理,則可向上一層人員求助,被呼叫的人員將會收到異常信息通知,收到通知后一樣需要到現場進行簽到,直到異常處理完成,關閉異常。

•存儲異常處理過程的完整信息

系統會存儲記錄異常的發生時間、解除時間、問題處理簽到人員列表以及每個人的響應時間等完整信息

•為生產管理改善提供數據豐富的報表支持

通過報表系統查詢存儲數據,對異常發生的數據進行時長及次數的綜合分析,及時了解相關異常的整體情況,為生產管理改善提供豐富的數據報表支持

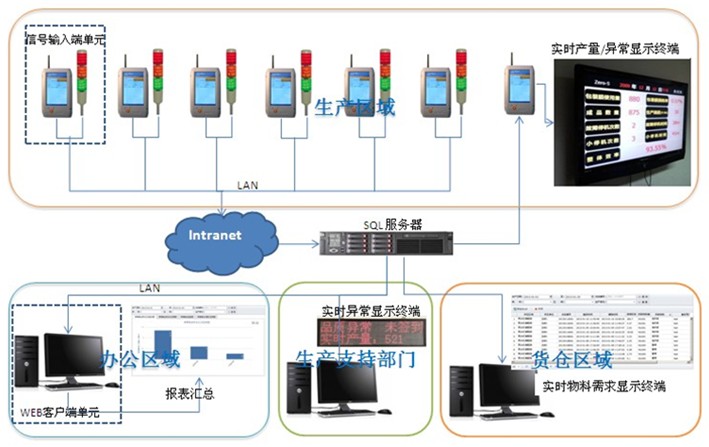

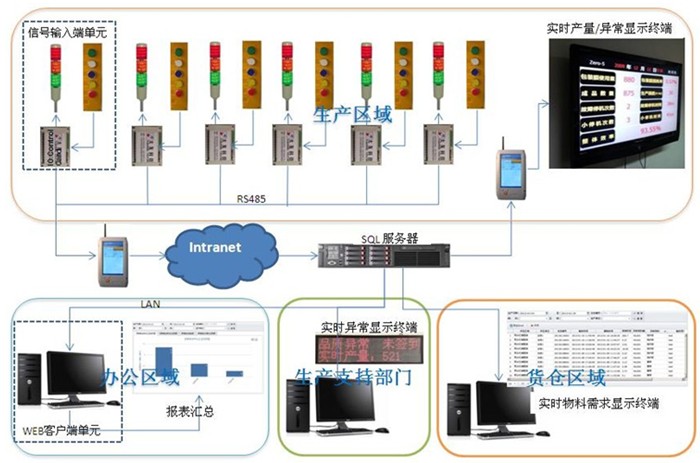

QSmart Andon總體結構示意圖

信號輸入端單元支持有線和無線傳輸模式,根據客戶需求可選擇手持觸摸屏終端和按鈕模式

•

手持觸摸屏終端模式

的信號輸入端單元:

•按鈕模式的信號輸入端單元:

QSmart Andon現場示意圖

|