|

摘要:電池行業作為一個新能源有著廣闊的市場前景,但由于其生產工藝更為復雜,品質失效風險更大,對質量的控制要求更高。所以這時我們有必要采取一種有效的品質控制系統來對電池生產工藝過程進行實時監控,以保證產品的質量.

當前電池行業質量管理的現狀

•

工藝路線的嚴格執行依賴于人。如:配料工藝。

•

涂布工藝接觸式檢測不精確,易于損傷涂層。

•

QC工作繁重,花大量時間抄寫檢驗報告,數據的真實性和準確性無法保證。

•

現場手工制作的SPC控制圖由于數據的準確性、及時性以及計算的復雜性難以起到應有的預警效果。

•

難以從成品追溯到電芯、甚至到電芯所使用的各種物料的批次等信息。

•

仍處質量檢驗為主的事后控制;中層干部忙于處理已發生的異常而疏于問題分析和持續改善。

•

質量信息分布于工廠各個部門、高層難以及時了解下情,影響有效控制和決策。

針對目前大部分電池行業的現狀,我們必須采取一種有效的質量管理方法對其生產工藝過程進行品質監控,以保證最終能生產出高質量的產品.

SPC

作為一種有效的過程品質監控工具, 它可以對生產過程的異常趨勢提出預警,以便生產管理人員及時采取措施,消除異常,恢復過程的穩定,從而達到提高和控制質量的目的.下面我們將以QSmart SPC為例來介紹過程控制系統在電池行業的應用.

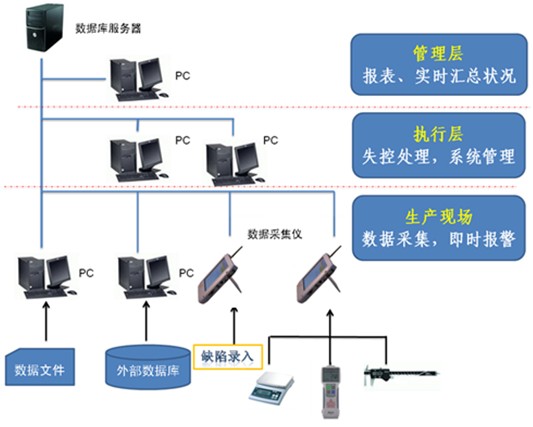

系統網絡結構

SPC軟件

的運行過程是一個閉環的實時過程管理體系,輕松實現品質的過程管理,當出現品質問題時,系統將在第一時間進行報警,品質處于正常狀態時,系統將對制造過程品質進行自動監控,除部分需要人工錄入的數據之外,全過程無需額外的人員參與。

電池行業SPC系統建立流程

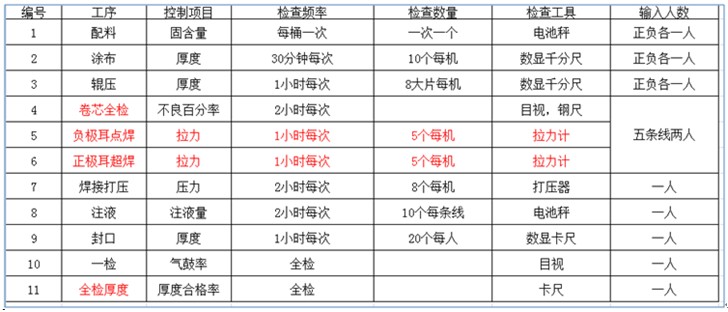

1.電池品質控制點設置

在利用QSmart SPC系統來對電池工序進行監控時,首先我們要根據電池工序特點確定需要監控的控制點,即影響電池品質的關鍵工序參數,下面是舉例,具體控制點設置可根據客戶實際情況進行設置:

2.選擇正確的控制圖

根據不同

控制圖

的應用場合,并且結合電池工序參數的特點,以下是電池不同工序所對應的控制圖:

•

配料工序:采用I-MR控制圖進行控制;

•

涂布工序:分機臺進行控制,采用X-S控制圖控制;

•

輥壓:分機臺進行控制,采用X-R控制圖控制;

•

卷芯全檢:采用良品率推移圖進行控制;

•

點焊工序:采用X-R控制圖控制;

•

焊接打壓:采用X-R控制圖控制;

•

注液:采用X-S控制圖控制;

•

封口:采用X-S控制圖控制;

•

一檢,全檢厚度:采用良品率推移圖進行控制;

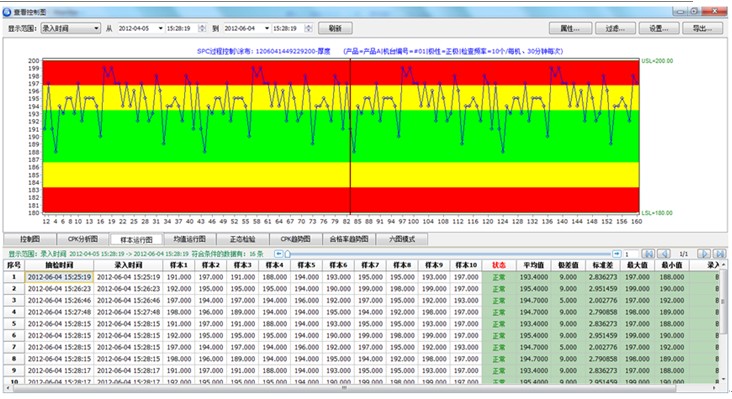

3.電池品質控制點詳細實時控制與分析

系統提供包括控制圖、

工序能力分析

、趨勢圖、合格率推移圖以及不良項目分析柏拉圖等,方便對品質過程進行實時監控與分析,以下是其中的趨勢圖示意圖:

注: 查看數據的趨勢分析,綠色區間表示品質處于穩定狀態,黃色為預警狀態

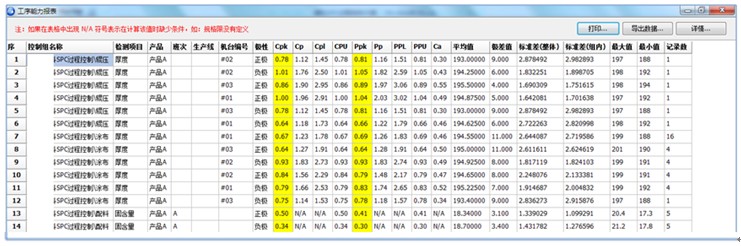

5.管理層分析報表

管理層的關注要點:需要隨時了解當前產品的整體狀況,即時了解到匯總數據或報表,從

SPC系統

容易得到評估產品品質的KPI(關鍵評估參數)指標,對于存在潛在問題的工序以高亮背景顏色進行顯示。以下是其中一個報表的示例圖:

|