|

摘要:

SPC軟件

主要是用來對生產過程的工藝參數進行實時監控與分析,保證最終可以實現更穩定的產品質量. 利用SPC對厚膜混合集成電路 (HIC)的工藝進行實時監控與分析, 對促進厚膜混合集成電路質量管理水平的提高和企業核心競爭力的提升具有非常現實的意義。

SPC軟件在 HIC工藝中的應用主要包括以下四大部分:

•

確定主要工藝技術參數;

•

HTC工藝參數控制圖的選擇與設置

•

HIC加工過程中的數據采集;

•

工藝參數及質量指標分析;

下面我們主要介紹利用QSmart SPC系統來對厚膜混合集成電路 (HIC)的

工藝參數

進行實時監控與分析的主要步驟:

1. 確定主要工藝技術參數 ,實現參數化控制

通過對以往生產過程中使用的控制圖,工藝參數、技術條件詳細調研的基礎上,結合 HIC工藝加工特征 ,確定了以下5種直接影響混合集成電路質量與可靠性的工藝參數:

•

網印工序的膜厚;

•

粘片工序的元件剪切力;

•

鍵合工序的鍵合拉力;

•

平行縫焊工序的漏氣率;

•

激光調阻工序的調阻精度;

確定好HIC的

關鍵工藝參數

后,我們就可以直接利用SPC系統來建立其工藝參數了,如下:

2.HTC工藝參數控制圖的選擇與設置

我們在利用SPC來做品質監控分析時,控制圖是其中一個核心的分析工具,而控制圖的種類又有很多種,只有針對每個工藝參數選擇正確的控制圖時,才能更準確地對工藝參數進行分析。根據HIC各主要工序的工藝特點 ,同時依據

SPC控制圖

的選用標準 ,我們確定了 HIC工藝 5種主要工藝技術參數對應的控制圖 ,具體使用如下:

•

網印工序的膜厚應采用的控制圖:XS均值-標準偏差控制圖;

•

粘片工序的元件剪切力應采用的控制圖:回歸控制圖;

•

鍵合工序的鍵合拉力應采用的控制圖:XS均值-標準偏差控制圖;

•

平行縫焊工序的漏氣率應采用的控制圖:XS均值-標準偏差控制圖;

•

激光調阻工序的調阻精度應采用的控制圖:回歸控制圖;

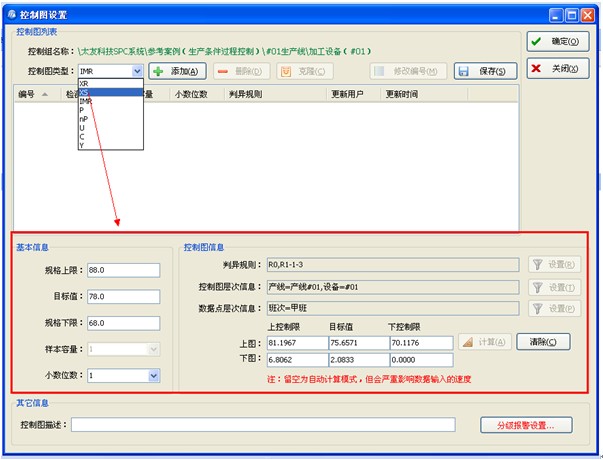

如下這個是XS均值-標準差控制圖的設置示例:

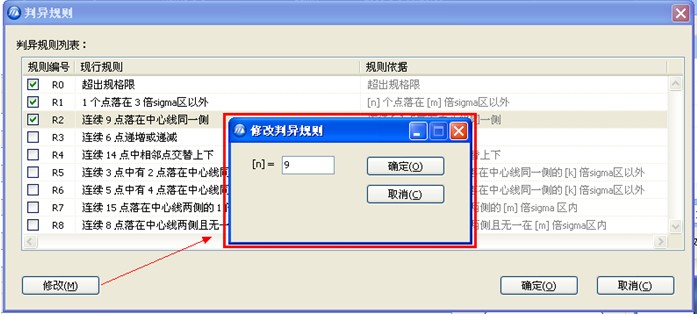

說明:在控制圖設置里,可以設置規格上下限、樣本容量、上下控制限以及判異規則設置等,其中判異規則,企業可以根據企業產品變異的規則選擇相應的判異標準,或對其進行修改:

3.HIC加工過程中的數據采集

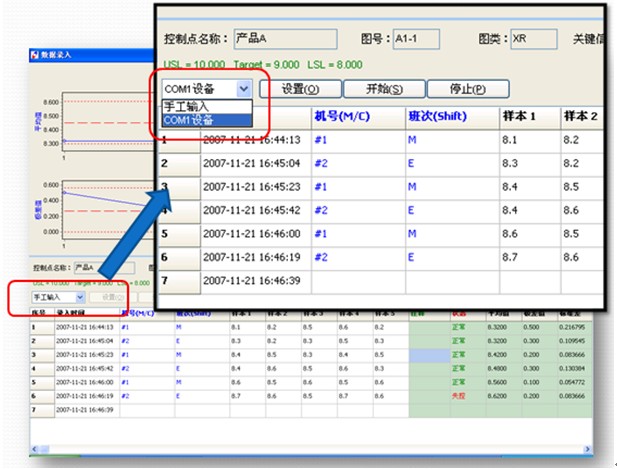

對于數據采集這塊,

QSmart SPC系統

支持手工錄入,如果用戶有測量儀器具有自動數據采集接口則可以采用自動錄入。

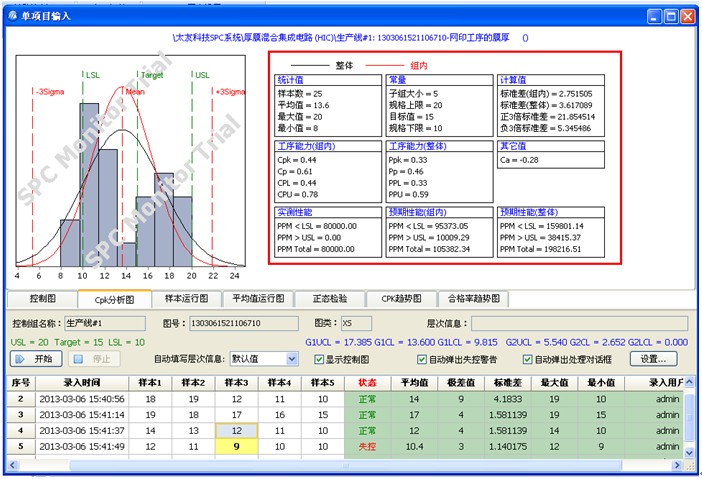

4.工藝參數及質量指標分析

SPC系統提供包括

CPK分析

及控制圖在內的多類質量分析方法,如下這個是對厚膜混合集成電路 (HIC)的網印工芳的膜厚進行的CPK工序分析圖:

系統支持生成工序能力等報表,通過工序能力報表, 可以讓管理層了解到所有產品各重要品質控制項目的CPK等品質指標數據。

通過

SPC軟件

進一步提升了厚膜混合集成電話HIC的產線質量管理和工藝控制水平,通過應用控制圖對生產過程的5個工藝參數進行實時監控 ,對生產過程的異常趨勢提出預警 ,以便生產管理人員及時采取措施 ,消除異常 ,恢復過程的穩定 ,達到提高和控制質量的目的。

|