|

摘要:品質和穩定性是整個精益制造業的基本要素.在生產制造中,人為失誤是自然存在的,人人都有可能產生失誤,同時產品缺陷也是不可避免的. 所以我們非常有必要進行防錯操作.

防錯的作用

•

增強作業過程的可操作性或順序性, 確保產品品質

•

當有失誤或缺陷發生時, 即時提供信號進行報警或制止過程

•

消除導致非正確動作的可能性和產生的機會

•

防止產品損壞

•

預防機器設備故障

•

預防個人工傷事故

防錯: 失誤的十大常見原因

需要防錯裝置進行糾正或消除導致失誤的十種常見原因:

1.工序過程繁瑣冗長: 疏忽遺漏一個或多個過程工序.

2.作業過程失誤: 作業操作人員未按照標準工作指引去完成.

3.加工件過程設置出錯: 對當前生產的產品使用了不正確的工具或機器參數設置出錯.

4.遺漏零部件: 不是所有必需的零部件都有用到裝配,啤壓, 或其它作業過程中.

5.用錯零部件: 裝配中用了不正確的零部件.

6.加工了不正確的工件: 加工了錯誤的非當前生產需要的工件.

7.操作失誤: 進行了不正確的操作過程, 在標準操作工序或規格標準制程表中存在有非正確的版本.

8.調機, 測量, 尺寸失誤: 設備調機, 測試測量, 或來料尺寸中的出錯而導致的失誤.

9.機器設備維修或檢修中的失誤: 由于非正當的維修或零部件更換而導致的失誤.

10.加工刀具, 夾具, 或模具準備中的失誤: 破損的加工刀具, 設計不良的夾具, 或非正確的模具等而導致的失誤.

防錯的工具

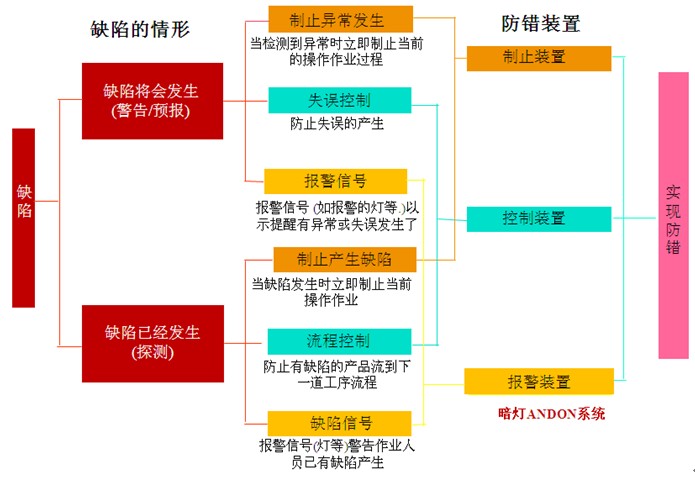

Andon

暗燈系統---尋找現場問題的解決方案:暗燈系統是流水線操作過程控制系統,當出現異常狀況時,通過手動或自動激活系統來尋求幫助以及交流相關的信息,暗燈目的:

•

使操作過程能夠防止缺陷產生或流入下一道工序。

•

當跟不上工作流程或有異常狀況產生時,尋求幫助。

•

促使解決問題流程的實施

•

推動管理層和支持部門“巡視發現”生產線上的問題并采取行動。

•

搜集數據,識別問題發生最多的地方

•

傳遞操作中的狀態信息

Andon系統

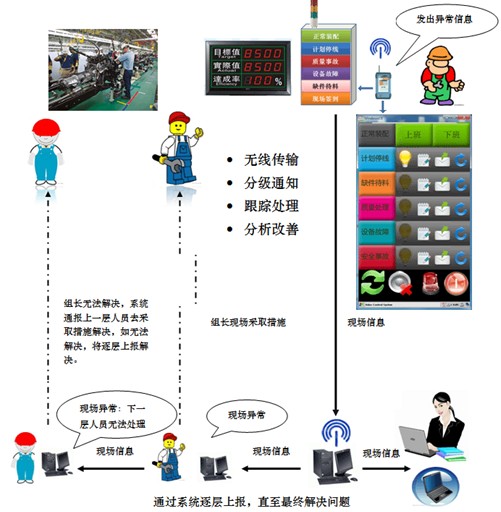

無線解決方案:通過對產線異常狀況的統計及匯總,尋找關鍵問題點,作為持續改善的依據.

防錯的六大步驟

步驟1:識別和描述

識別并具體地描述缺陷/ 紅旗情形. 對于缺陷,要究其根源. 應當建立團隊并明確職責, 確保有成員去跟進缺陷/ 紅旗情形.

步驟2:確定根本原因

進行因果分析以評估確定出根本原因. 這個決定應用防錯技術去消除缺陷/ 紅旗情況是非常關鍵重要的.

步驟3:重審當前的標準程序

記錄操作過程中導致缺陷發生的每一個因素/ 步驟. 防錯設置是依據整個程序過程的仔細鑒別和描述.

步驟4:識別標準過程中的偏差.

觀察實際的過程工序并識別出標準操作過程中的有偏離的非標準的方法/步驟. 這些偏離/非標準暗示了操作程序中待改進的地方.

步驟5:識別出所需要的防錯裝置的類型.

識別出最可能有效地消除缺陷的防錯裝置的類型.

步驟6:設計制造防錯裝置并進行有效性測試

設計制造防錯裝置和針對其有效性進行測試. 對其進行改進直至其實現有效的預防缺陷發生的功能.

|