|

摘要:隨著液晶顯示器制造的不斷發(fā)展,其相關(guān)工藝技術(shù)及管理等都達(dá)到了一個(gè)成熟的階段,在這種情況下,如何有效、及時(shí)地發(fā)現(xiàn)制造過程中存在的細(xì)小變異,是LCD制造技術(shù)取得進(jìn)一步突破、產(chǎn)品質(zhì)量更上一臺(tái)階的關(guān)鍵所在.本文主要介紹如何利用

SPC技術(shù)

來對(duì)液晶顯示器制造過程進(jìn)行實(shí)時(shí)監(jiān)控分析,保證最終可以實(shí)現(xiàn)更穩(wěn)定的產(chǎn)品質(zhì)量.

SPC技術(shù)能夠從連續(xù)的過程數(shù)據(jù)中辨別是哪一種變異,從而來發(fā)現(xiàn)過程中存在的各種細(xì)小變異,并運(yùn)用合適的品質(zhì)分析工具來加以統(tǒng)計(jì)、分析,最后有目的地采取措施改善制造、優(yōu)化制程.下面我們主要介紹利用

QSmart SPC系統(tǒng)

來對(duì)液晶顯示器(LCD)進(jìn)行實(shí)時(shí)監(jiān)控與分析的主要步驟:

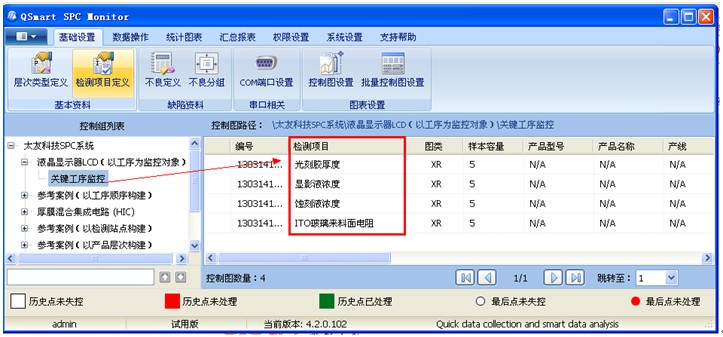

1. 選擇監(jiān)控對(duì)象

對(duì)于那些經(jīng)常變動(dòng),而且變動(dòng)的原因很多且復(fù)雜,我們本身對(duì)它的控制力度較差,且有一定的變化規(guī)律,這樣的對(duì)象就需要利用SPC來進(jìn)行監(jiān)控.我們?cè)谶x擇監(jiān)控對(duì)象時(shí),往往會(huì)以產(chǎn)品的

工藝參數(shù)

作為我們的監(jiān)控對(duì)象, 通過對(duì)以往生產(chǎn)過程中使用的控制圖,工藝參數(shù)、技術(shù)條件詳細(xì)調(diào)研的基礎(chǔ)上,結(jié)合 LCD工藝加工特征 ,確定了以下4種直接影響液晶顯示器質(zhì)量與可靠性的工藝參數(shù):

•

光刻膠厚度;

•

顯影液濃度;

•

蝕刻液濃度;

•

ITO玻璃來料面電阻;

確定好LCD的監(jiān)控對(duì)象后,我們就可以直接利用SPC系統(tǒng)來建立其監(jiān)控模型了,如下:

2.選擇合適的控制圖類型

•

根據(jù)監(jiān)控對(duì)象的屬性以及工藝特點(diǎn),選擇

SPC控制圖

類型.一般先確定收集的是計(jì)量型數(shù)據(jù)還是計(jì)數(shù)型數(shù)據(jù),然后再確定樣本的大小和計(jì)算方法.根據(jù)液晶顯示器工藝特點(diǎn),我們確定其工藝參數(shù)屬于一種計(jì)量型控制圖,會(huì)選擇Xbar-R圖(均值-極差圖)跟X-MR圖(單值-移動(dòng)極差圖)這兩種控制圖作為分析工具.

•

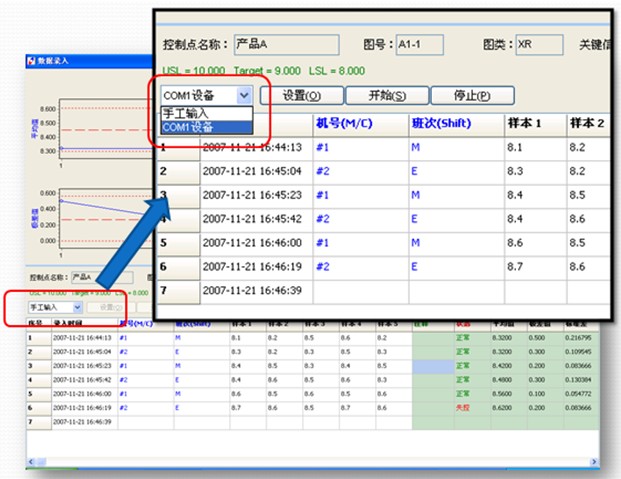

選擇好控制圖好,接下來我們需要收集數(shù)據(jù)并把數(shù)據(jù)錄入到SPC系統(tǒng)中作分析,對(duì)于數(shù)據(jù)錄入這塊,

SPC系統(tǒng)

支持手工錄入,如果用戶有測(cè)量?jī)x器具有自動(dòng)數(shù)據(jù)采集接口則可以采用自動(dòng)錄入。

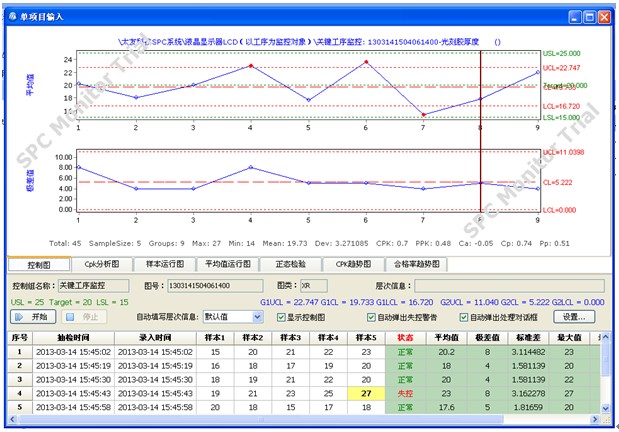

說明:在選定好所要做的控制圖類型后,即可進(jìn)行現(xiàn)場(chǎng)數(shù)據(jù)采集,在數(shù)據(jù)收集方面,每隔多長(zhǎng)時(shí)間收集一次數(shù)據(jù),每次收集多少數(shù)據(jù),怎么測(cè)量,都需要作出具體的規(guī)定.如下是光刻膠厚度選擇Xbar-R圖(

均值-極差圖

),并且已經(jīng)把數(shù)據(jù)采集到SPC系統(tǒng)后的示意圖:

3.判斷監(jiān)控對(duì)象是否穩(wěn)定、受控、滿足要求,如果答案“否”,需要改善達(dá)成

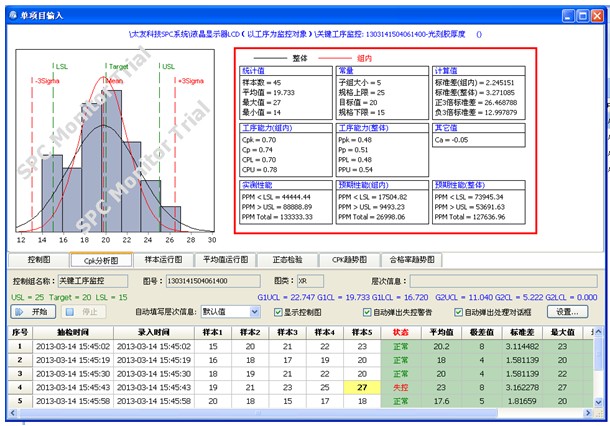

選擇好控制圖并錄完數(shù)據(jù)后,下一步即可判斷監(jiān)控目標(biāo)是否穩(wěn)定、受控、滿足要求.這時(shí)可以使用的分析工具有直方圖、正態(tài)分布分析以及

CPK

分析圖等.如下是系統(tǒng)提供的CPK分析圖示例:

以上是利用SPC技術(shù)來對(duì)液晶顯示器LCD進(jìn)行過程實(shí)時(shí)監(jiān)控的流程,在LCD的制造中,有效地實(shí)施、應(yīng)用

SPC

可以及時(shí)發(fā)現(xiàn)過程中的問題,并采取適當(dāng)?shù)母纳拼胧?使得在發(fā)生問題之前,將問題消除或者降低問題帶來的損失,保證最終可以實(shí)現(xiàn)更穩(wěn)定的產(chǎn)品質(zhì)量,把LCD制造的產(chǎn)品質(zhì)量更上一個(gè)臺(tái)階.

|