|

摘要:目前大部分五金注塑行業過程能力控制較差,企業TQC的控制能力弱,報廢、退貨現象較多。大部分注塑企業的質量控制模式仍以檢驗把關、結果控制為主,尚未建立起精準化的預防體系。下面我們主要介紹如何利用

SPC

提高五金注塑行業的品質問題.

SPC是利用統計方法對過程中的各個階段進行控制,從而達到改進與保證質量的目的。SPC強調以全過程的預防為主。下面我們舉一個我們的五金行業的客戶案例,方便大家更容易了解如何利用SPC來提高五金注塑行業的品質問題.

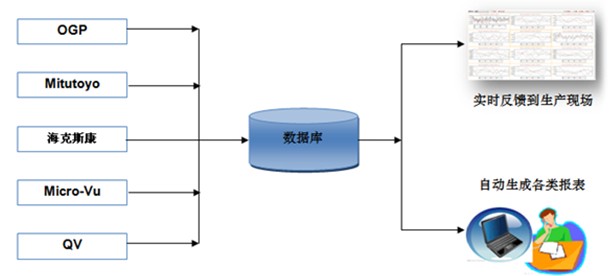

M公司是一家注塑加工企業,擁有各類CMM測量儀器超過20臺,其它測量儀器若干,分別用于對不同的注塑機、模具及型腔的產品進行測量,并進行數據分析,用于之前采用人工的方式對測量數據進行管理,以及整理成每月所需的報表,不但耗費人力,而且由于車間生產速度較快,測量結果無法即時反饋到生產現場,一旦出現質量問題,損失非常大。在此情況下,M公司決定采用我們太友科技的實時自動數據采集技術及實時過程控制的方法對制造過程進行實時SPC控制,整個系統的網絡結構示意圖如下所示:

系統說明:

•

根據不同的儀器,采用直接從硬件接口傳輸數據或是從數據文件中導出數據到數據庫中,數據采集的方式為自動采集方式,無需人員干預;

•

用戶可設置測量數據的設備編號、模具編號、模穴號等分層信息,不同的層次信息顯示為不同的圖形.

•

當出現超過規格等出現質量失控時,系統將自動報警,現場人員將停止生產直至問題解決;

1.標準管理和數據采集

•

系統為每個產品進行標準化的檢驗管理,杜絕漏檢、錯檢等問題,完全擺脫紙質檢驗計劃的束縛,并可根據需要設置是否強制執行。

•

沖壓尺寸等計量型的結果記錄采用自動數據采集的方式,員工用量具測量好數據之后便自動錄入到SPC軟件中。(也可直接利用我們的

數據采集儀

連接各種測量儀器進行自動數據采集,無需人工錄入數據)

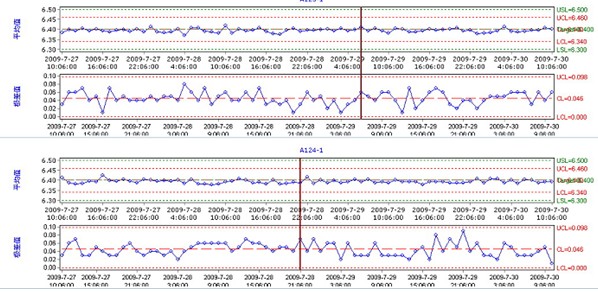

2.實時監控

•

車間機器進行實時監視,實時掌握車間機器、模具等設備的運行狀況;

•

實時跟蹤注塑過程中成型條件:注塑周期、注塑壓力、最大注塑壓力、熔膠溫度、模具溫度、射膠速度、射膠量、射膠位移等工藝參數,并實時歸檔,以便于追溯。

•

對生產過程中發生的異常情況進行警示,包括:周期報警、機器狀態不明報警、溫度異常報警、射膠壓力異常報警、射膠時間異常報警、次品率高報警;

•

對沖壓和注塑的尺寸等關鍵特性進行SPC實時監控,沖壓車間或注塑的檢測結果采集后實時傳送到SPC軟件進行計算、分析、判異,出現異常系統將自動報警。

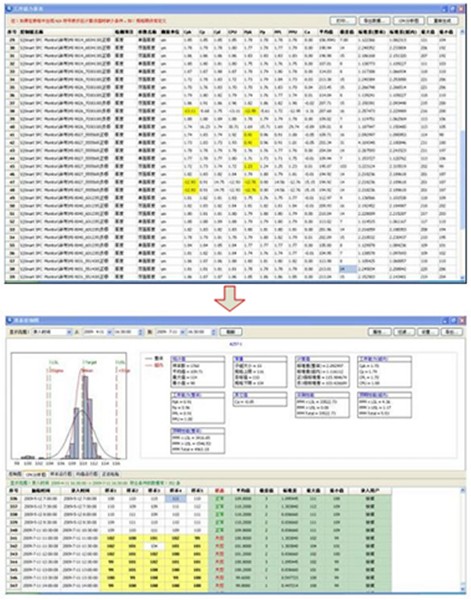

3.管理層數據分析報表

管理層的關注要點:需要隨時了解當前產品的整體狀況,從系統數據庫即時了解到匯總數據或報表,從系統中能非常容易地得到評估產品品質的 K¬PI(關鍵評估參數)指標,對于存在潛在問題的工序以高亮背景顏色進行顯示。在報表中點擊存在問題的某一行數據,可進入詳細數據查看界面,分析具體的原因.

通過

SPC軟件

可以改變傳統五金注塑行業以質量檢驗為主的事后控制,實現預防為主的事先控制,大幅度降低產品不良率;實現質量信息及時快速查詢、反饋、共享和追溯,增強企業管理能力。

|